Детальный анализ колонн из Выборгского залива. Часть 1. Геометрия и технология

24 октября 2020 года совместно с Лидией Соловьевой был произведен выезд в город Выборг для детального ознакомления с колоннами из Выборгского залива. Сейчас они находятся на экспозиции в музее Эрмитаж-Выборг.

Однако перед основным материалом статьи я сделаю небольшое вступление.

Я смог измерить колонны в Казанском соборе в верхней части. Для этого мне пришлось использовать лазерный уровень, который дает проекцию в вертикальной и горизонтальной осях. Измерены были три колонны, больше измерить мне просто не дали. Сперва прибежал батюшка с простым интересом, чуть позднее с уже предвзятым интересом, а третий с настойчивой просьбой попросить благословения у Настоятеля. Плюс шла служба. К настоятелю я конечно же не пошел, тем более что Мавр своё дело уже сделал. Ко всему прочему нашлась одна неравнодушная барышня которая очень встревожилась вопросом — а не прожгу ли я её лазером? Сперва я это принял как шутку юмора, однако дама испугалась на полном серьёзе и это тоже прибавляло дискомфорта.

Ладно, к делу.

Диаметр окантовки колонн Казанского собора точно соответствует диаметру ствола колонны в нижнем сечении, то есть порядка 120 см. Может 119 см. Погрешность до 1 см я допускаю. Для того чтобы получить точные данные пришлось мерить в нескольких осях и проекциях, ведь колонны могут быть отклонены от вертикали. Что собственно и оказалось у одной из колонн в одной из осей. Она наклонена к центру зала примерно на 3,5 см от вертикальной оси. Это колонна вторая направо от входной двери (если входить в собор). Две измеренные колонны в центре собора оказались точно в вертикальной проекции. Что меня очень удивило, абсолютно точно! Так же очень удивил факт практически абсолютно ровной плоскости пола собора. На такой огромной площади выражаясь строительным сленгом «в ноль», это очень круто. Сейчас при современном строительстве таких результатов добиться далеко не всегда получается, при всех лазерных нивелирах и прочих чудесах строительной техники.

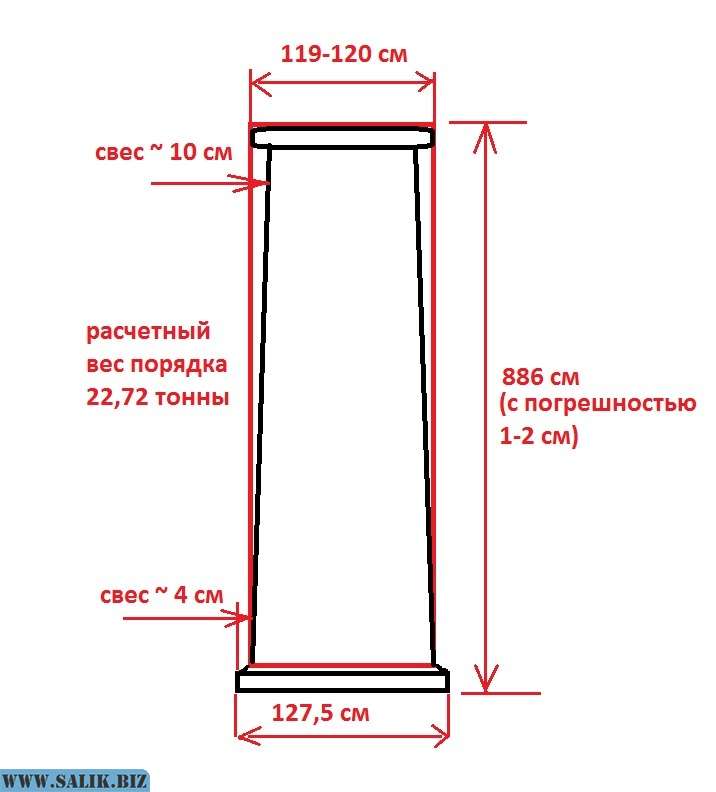

Вот принципиальная схема колонн Казанского собора.

Напомню, что все колонны в соборе одинаковые. Кто бы вам чего не говорил, даже в статусе «директора выставочного центра», о чем я писал в предыдущих статьях и показывая новостные видеоролики федеральных и местных телеканалов. Не верьте никому, мне можно.

Вот как это происходило.

Что еще важного, чтобы закончить с Казанским собором. Очень примечательны ступеньки и крыльцо главного входа в собор. Напомню, что вход в собор не там где все могут подумать, с фасада где огромная колоннада полукольцом. Нет, он не там. Он в неприметном месте, сбоку, с торца. Так сказать по христианской традиции с западной части, напротив алтаря. Так вот, что там примечательного. Примечательный там набор гранита из которого сделаны ступеньки и прочие элементы, и как это всё слеплено. Именно слеплено, точь в точь как сейчас при наемной рабочей силе не самой высокой квалификации. Внутри собора всё чинно и благородно, великолепие и величие. За пределами стен собора всё совершенно иначе. Я его слепила из того что было. По другому и не скажешь. Вот вам фото. Кликабельно.

Обратите внимание, что налицо аж 4 разных на вид гранита. Я их подписал и выделил. А швы между плитами настолько безобразные, что их просто замазали цементом. Даже в метро такого безобразия вы не увидите. Спуститесь и понаблюдайте. Для примера вот вам как подобный разный по цвету и фактуре камень оформлен в вестибюле метро Автово.

Каждый луч звезды (4 элемента) оформлен тремя разными по фактуре и цвету камнями, а четвертый вид идет как светлый фон. И подгонка плит вполне приличная.

А теперь, из того что я вам показал, сами подумайте и для себя определитесь. Одни и те же люди делали собор внутри и снаружи? В одно и то же время это происходило? И один и тот же технологический уровень мы с вами видим?

Далее. Основная тема статьи.

Для начала смотрите мой ролик. После ролика будут комментарии.

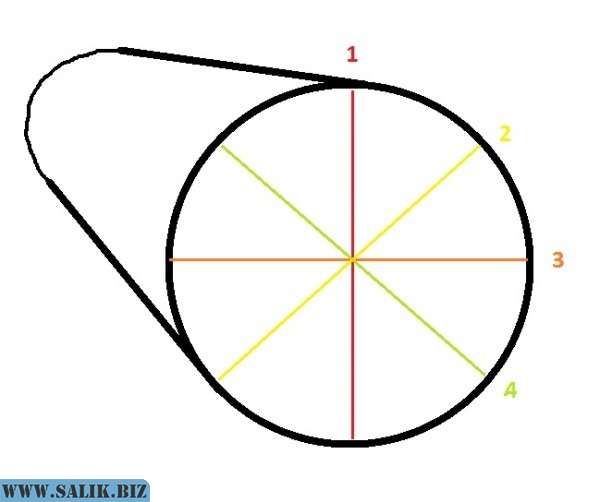

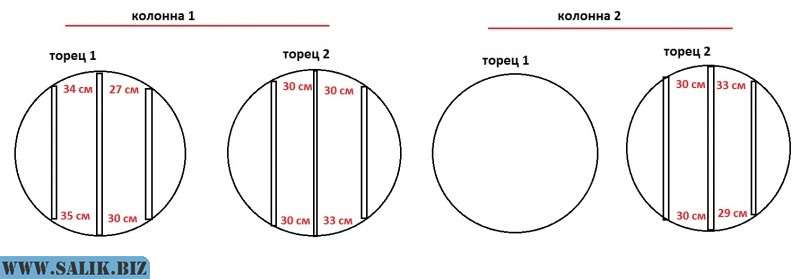

Принципиальная схема замера торцов колонн.

Колонны две, торцов четыре. Каждый торец измерялся по четырем осям (диаметрам), ибо только такое измерение может показать правильную геометрию по которой можно делать выводы. Когда колонны были в воде измерения происходили только по одной оси, и по-этому, могли быть погрешности, и не очень четкое понимание того «что и как».

Сразу цифры.

Колонна 1.

Длина 918 см по наименьшему размеру. Фактически колонна подлиннее, ибо торцы неровные, имеют выпуклости.

— торец 1 по осям — 130,130,132,132 см.

— торец 2 по осям — 112, 120,124,125 см У этого торца противоположные стороны чуть приплющены.

Колонна 2.

Длина 916 см по наименьшему размеру, фактически так же побольше.

— торец 1 по осям — 127,127,128,128 см

— торец 2 по осям — 123,127,128,132 см

Все цифры приведены от меньшего к большему для удобного сравнительного анализа и лучшего понимания ситуации. Таким образом как мы видим напрочь рушится версия о том что это может быть одна разломанная пополам колонна. Это исключено.

У колонны 2 торец-1 имеет относительно ровную поверхность, это говорит о том что при выломке блоков в каменоломне этот торец пришелся полностью на вертикальный край дикого камня. У колонны 1 на обоих торцах такой ровный край заметен лишь с краю (сейчас строго вверху), что говорит о том, что блок был выработан на отклоненном от вертикальной плоскости участке дикого камня. Проще говоря лишний нарост просто потом сдолбили.

Следующий момент, это следы от шпуров.

Такие следы имеются на трёх торцах. Меня очень удивил диаметр шпуров, они по 4 см.

Мне трудно представить чтобы такого рода диаметра отверстия могли делаться вручную. Это размер современного сверла при проделке шпуров когда идет привод от машины. Обычно в ручном труде диаметр шпуров составлял и составляет 2,5 см ( 1 дюйм), редко достигая 3 см. Вся беллетристика 19 века пишет именно о шпурах в 1 дюйм. Вы скажете, что тут такого? Какая разница. 2.5 см или 4 см? Отвечаю. Разница огромная. Возьмем современный перфоратор. Любой бытовой или профессиональный. На нём написаны характеристики. Мощность, сила удара, какого диаметра и какой глубины можно сделать дырку этим перфоратором. Так вот. Большинство бытовых перфораторов допускают использование сверла диаметром до 25 мм. Речь о сверлении в бетоне конечно. Это инструменты в основном весом до 4 кг и с силой удара до 3,5 Дж. А вот чтобы просверлить дырку диаметром в 4 см, потребуется уже профессиональный мощный перфоратор весом от 7-8 кг. У него сила удара должна быть никак не менее 7-8 Дж. При этом даже такой монстр весом минимум в пол пуда лишь допускает возможность сделать дырку в 4 см. Это его предел. Исключительно если где-то надо чуток просверлиться в стенке толщиной каких-нибудь 20-30 см чтобы протянуть шланг какой-нибудь. Всё, на большее этот перфоратор уже будет не способен, умрет. Или поломает руки рабочему, когда обломается сверло и его заклинит. Кто не верит, изучите этот вопрос, яндекс в помощь. Или спросите у любого рабочего на стройке.

К чему я это. Вы знаете, у меня есть смутное подозрение, что эти колонны могли быть сделаны уже в эпоху развитого машинного труда, то есть после 1870-х гг. Не исключено, что в 20 веке. Или, когда-то очень давно, когда создавались всем известные чудеса света, то есть в так называемую античность. По моей гипотезе эта самая античность была очень высокоразвитой. В пользу версии с античностью склоняет высокая степень эрозии камня и факт практически полного отсутствия на сегодняшний день гранитов породы рапакиви в диком виде без трещин на участках более 5 метров. Колонны как известно значительно длиннее. Об этом будет очень подробно уже скоро. Будет и большое видео, возможно и не одно.

Далее. Колонны не очень ровные в продольной оси. Одна вообще как колбаска в микроволновке, согнутая. В видео ролике я это показал. Так что углубляться в этот вопрос не буду.

Теперь самое главное. То, что больше всего всех интересует. Как эти колонны изготовлялись. Видно все следы, так что тут просто констатация факта. Без всяких «возможно» или «если». Колонны в виде блоков изначально были выработаны в каменоломне. Об этом говорят следы от шпуров на выпуклой стороне колонны номер 1. Есть небольшой участок в пару метров, где видно эти следы и примерный шаг — в районе 30 см. К сожалению диаметр шпуров определить невозможно из-за последующей обработки.

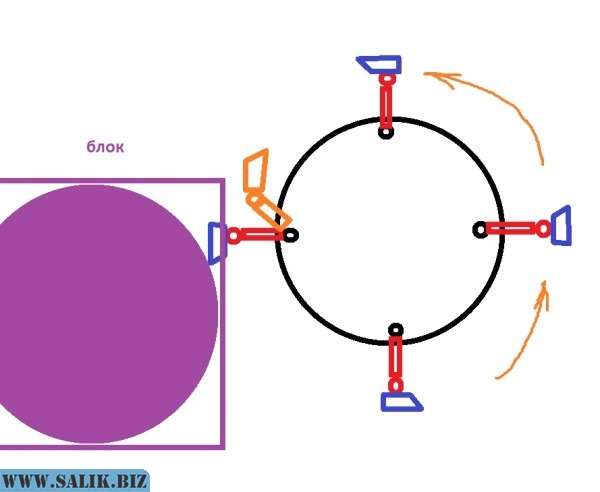

Последующая обработка шла ударно-молотковым методом. Этот метод и сейчас широко применяется, в частности многие промышленные дробилки работают именно на этом принципе. Что это такое. Вариантов может быть много, но общий принцип заключается в том, что на диск, вал или колесо закрепляются молоточки посредством такого рода крепления, которое допускает отскок молоточка. Это может быть цепь, веревка или система шарниров. Вот принципиальная схема.

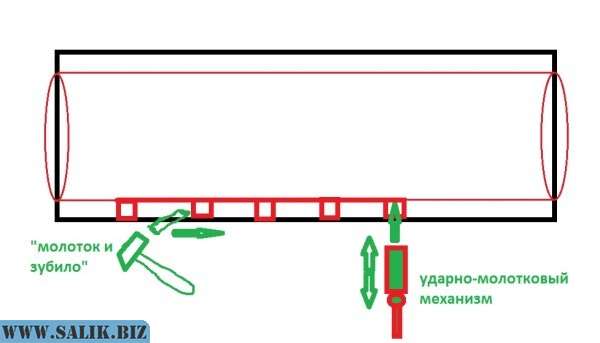

Очень эффективный способ. Но только для грубой первичной обработки. Исходя из следов которые есть на колонне номер два, толщина таких молоточков была примерно 10 см. Весом я думаю они запросто могли быть пуд и даже более. Чем выше угловая скорость (скорость вращения), тем больше сила удара. Этот вращающийся диск с молоточками ходил по направляющей балке. Примечательно, что таких направляющих балок (скорее всего на одной станине) было две. Ибо только две кривые балки допускают возможность изготовления заготовки колонны в форме изогнутой сосиски. При этом блок на 360 градусов не вращался, а лишь на 180 градусов, то есть на пол оборота. Глубина прогиба составляет примерно 3-4 см, с противоположной стороны соответственно выпуклость в 1-1,5 см. Ударно-молотковым методом в блоке делались пропилы с шагом в 30-35 см, после чего оставшийся камень стёсывался уже вручную зубилом. Если это происходило в античность или в 20 веке, то скорее всего мощным отбойным молотком.

Вот принципиальная схема.

А вот следы от прохода ударно-молоткового механизма на фото.

Что еще. По механике и геометрии в общем-то всё рассказал. Ясно и понятно. Ну, давайте для полноты информации выложу параметры следов от шпуров. Напомню что на трех торцах есть следы от шпуров диаметром в 4 см. По три прохода, соответственно между шпурами есть два расстояния, одно на входе в блок, второе на выходе. Измеряя эти расстояния мы получаем угол отклонения шпуров друг от друга. Эти цифры нам ничего не дают, кроме спортивного любопытства, насколько ровно входили в блок шпуры при сверлении отверстий. И так, оформлю схемой, а то будет не понятно.

Следующее что мы изучим, это породу гранита. Но сделаю я это уже в следующей статье. Думаю и так уже избыток информации для одной статьи.

На этом пока откланиваюсь, продолжение уже скоро.